Gedruckte Lebensretter

Bei komplexen, peripheren Gefäßverschlüssen oder einer koronaren Herzerkrankung gilt der Bypass als Goldstandard. Aber was, wenn der Körper kein geeignetes Ersatzgefäß hergibt? Ein hochpräzises 4D-Biodruckverfahren, das am UKE entwickelt wird, könnte die Lösung sein.

Text: Nicole Sénégas-Wulf, Fotos: Axel Kirchhof

Drucker werfen längst nicht mehr nur Papier aus. In der Luft- und Raumfahrt produzieren heute riesige 3D-Geräte ganze Flugzeugteile – von Triebwerksdüsen über Tragflächen bis hin zu Propellern. Auch die Medizin nutzt den 3D-Druck zur Herstellung menschlicher Komponenten, wie passgenaue Knochenimplantate oder Organmodelle. „Was uns fehlt, ist ein vitales, biologisches Ersatzgefäß, um kranke oder zerstörte Gefäße zu ersetzen“, sagt Prof. Dr. Rouven Berndt, Leiter des Bereichs für minimalinvasive, robotische und hybride Gefäßchirurgie am Universitären Herz- und Gefäßzentrum Hamburg.

Etwa 70 000 Bypass-Operationen werden in Deutschland jährlich durchgeführt. Sie kommen zum Einsatz, wenn verstopfte Gefäße mittels Ballonangioplastie oder Stent-Implantation nicht mehr eröffnet werden können. Beim Bypass wird die Engstelle meist durch eine Beinvene oder Armarterie umgangen, sodass das Blut wieder ungehindert fließen kann. Doch bei etwa einem Drittel der Patient:innen ist die körpereigene Rekonstruktion nicht mehr möglich – etwa weil Vorerkrankungen vorliegen, die in Frage kommenden Gefäße bereits für frühere OPs verwendet wurden oder nach einer Verletzung zerstört sind. Und künstliche Prothesen sind aufgrund ihrer hohen Verschlussrate oft keine Option. „Daher gibt es viele Operationen, bei denen wir uns fragen, woher wir ein passendes Gefäß für die Rekonstruktion der betroffenen Arterie nehmen können“, sagt Prof. Berndt.

Das bringt den Gefäßchirurgen und Forscher bereits vor geraumer Zeit auf eine Idee. Warum nicht passgenaue Gefäßimplantate selbst herstellen? Zusammen mit seinem Kollegen Dr. Julian Pfarr aus der Klinik für Diagnostische und Interventionelle Radiologie und einem interdisziplinären Team aus Zellbiolog:innen und Ingenieur:innen aus der Technischen Universität Hamburg und der Universität Kiel geht er an die Arbeit und entwirft erste Skizzen, wie der exakte Druckvorgang vitaler Gefäße gelingen könnte. Die Herausforderung: Im Unterschied zur Luftfahrt, wo Bauteile sofort einsatzbereit sind, braucht es in der Medizin eine vierte Dimension – Zeit. „Ein menschliches Gefäß besteht nicht nur aus Länge, Breite und Höhe. Es muss biologisch heranreifen, bevor es seine Funktion im Köper übernehmen kann“, erklärt Dr. Pfarr. Ziel ist ein lebendiges Organstück: elastisch, stabil und durchlässig, das dem Druck des Blutstroms standhält – und dabei aktiv mitarbeitet. Dazu braucht es funktionsfähige Zellen, die unter anderem Stickstoffmonoxid absondern – ein Signalstoff, der entscheidend dazu beiträgt, dass das Gefäß offen bleibt.

Das neue 4D-Druckverfahren im Kurzvideo

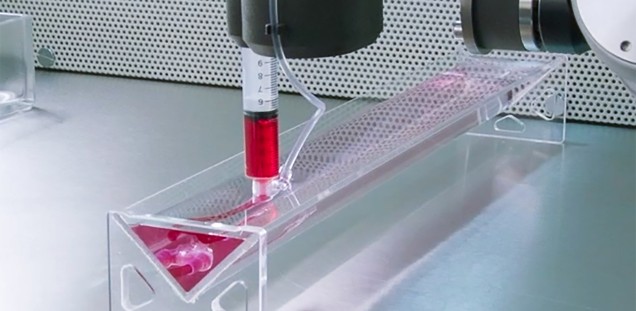

Inspiriert durch die Luft- und Raumfahrttechnik beginnen er und sein Team 2019, einen Bioprinter sowie die entsprechende „Biotinte“ (Bioink) zu entwickeln: Der 3D-Drucker verfügt über einen anderthalb Meter langen, an der Decke befestigten Roboterarm, aus dessen Düsen eine besondere Tinte fließt. „Wir entnehmen dem oder der Patient:in Vorläuferzellen des Endothels, die im Blut zirkulieren, und mischen sie mit der Bio-ink“, so Dr. Pfarr. Diese besteht aus einem neu synthetisierten Hybridmolekül, aus Alginat und Kollagen und/oder Elastinfragmenten, das gelieren kann – also druckbar ist – und dem entstehenden Gefäß eine gute Biomechanik verleiht.

Bioartifizielle Gefäßimplantate? Prof. Berndt und sein Team sind nicht die ersten und einzigen, die daran forschen – weltweit befassen sich rund zehn Arbeitsgruppen mit dem Thema. Was völlig neu ist: den Herstellungsprozess per Drucktechnik so zu standardisieren, dass ein hochpräzises, funktionelles Bioimplantat entsteht. „Denn schon kleinste Unregelmäßigkeiten in der Gefäßwand können im Körper zu folgenschweren Funktionsstörungen mit Gefäßverschlüssen führen“, sagt der Gefäßchirurg.

Über ein Jahr tüftelt das Team in dem von der Hamburger Joachim Herz Stiftung geförderten Projekt am ersten Prototypen seines Biodruckers. Die Forschenden simulieren Flussverhalten der Bio-ink und testen verschiedene Bio-ink-Rezepturen – bis der Printer bei jedem Druck identische Ergebnisse produziert. Dafür benötigt er nur wenige Minuten. Voll funktionell ausgereift ist das bioartifizielle Gefäß jedoch erst nach zwei bis drei Wochen. Nach dem Druck wird es in einen Bioreaktor eingespannt und kultiviert. „Damit das zellbesiedelte Implantat unter möglichst realen, körperähnlichen Bedingungen zu einem funktionellen Gefäßersatz heranreift, werden im Bioreaktor Herzschlag und Pulsrate simuliert“, erläutert Prof. Berndt. Der fertige, 30 bis 40 Zentimeter lange Bypass kann in flüssigem Stickstoff mehrere Monate konserviert und gelagert werden.

Bevor das neue Bioprodukt den Weg in den OP findet, steht eine präklinische Testphase an. „Derzeit liegt unser Fokus auf der Überführung der Laborergebnisse in die klinische Anwendung“, erklärt Prof. Berndt. Läuft alles nach Plan, können Patient:innen in fünf bis acht Jahren von den gedruckten Gefäßimplantaten profitieren.

Prothesen von der Stange

Neben den passgenauen biologischen Gefäßimplantaten aus dem Bioprinter arbeiten Prof.Berndt und sein Team auch an universell einsetzbaren Implantaten für größere Gefäßverletzungen.Dafür nutzen sie das sogenannte Electrospinning, bei dem Polymerlösungen im elektrischen Feld zu einem flexiblen Gefäßgerüst „versponnen“ werden. Diese gröberen „Prothesen von der Stange“ enthalten zwar keine Zellen, verfügen jedoch über die nötige Biomechanik, um den Druckverhältnissen im Blutkreislauf gewachsen zu sein.